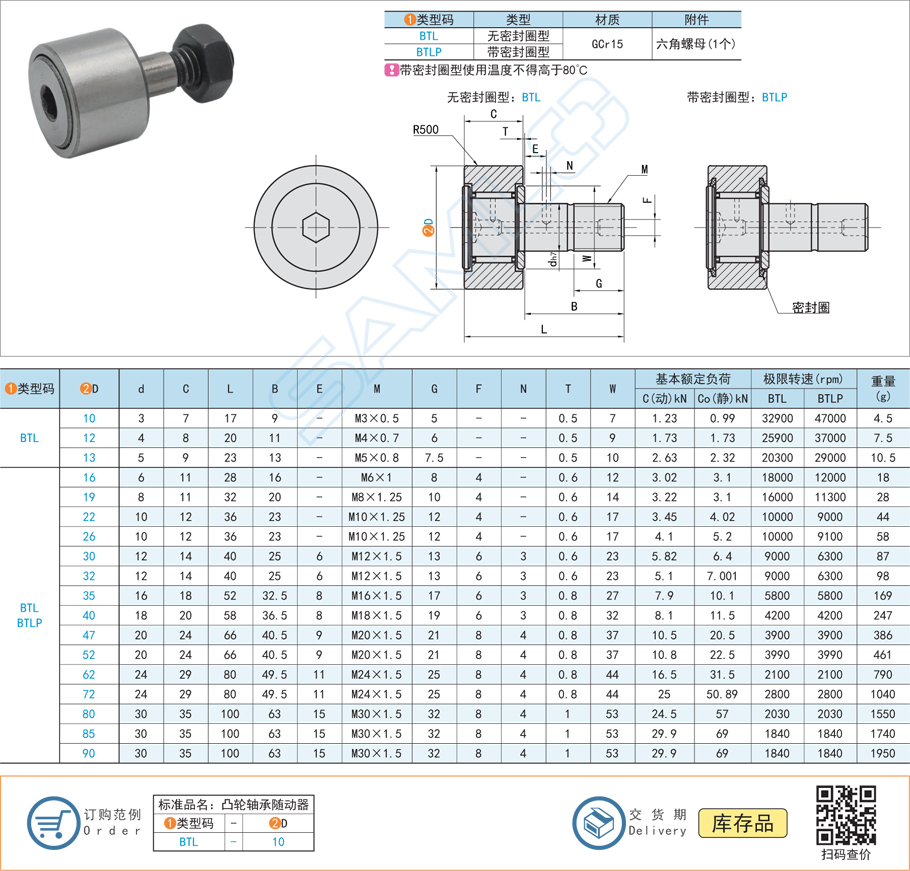

凸輪軸承隨動器(Cam Follower)廣泛用于自動化機械、輸送設備和凸輪機構中,其耐熱性能直接影響使用壽命和運行穩定性。耐熱性能取決于材料、潤滑方式、密封件耐溫范圍等因素。

1. 材質對耐熱性的影響

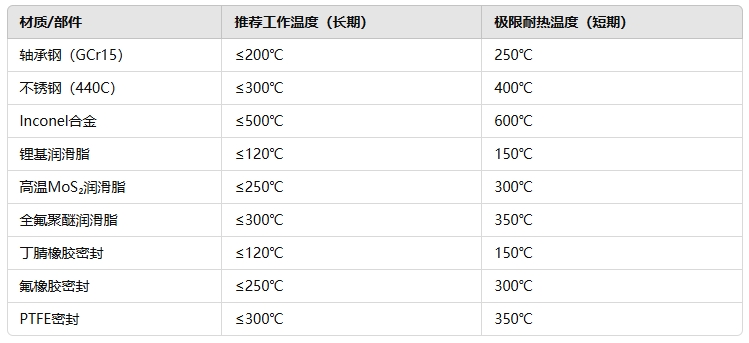

凸輪軸承隨動器的主要部件包括滾針軸承、外殼和內圈,其材質決定了耐熱能力。常見材料如下:

●軸承鋼(GCr15/52100)

○耐熱溫度:150~200℃(長期使用)

○特性:高硬度、耐磨性好,適用于一般工業環境。

○高溫影響:超過200℃,硬度和疲勞壽命下降。

●不銹鋼(440C、316L)

○耐熱溫度:250~300℃(短時可達400℃)

○特性:耐腐蝕、抗高溫氧化能力強,適用于高溫或惡劣環境。

○高溫影響:強度下降較快,超過300℃需特殊熱處理。

●耐熱合金(如Inconel 718)

○耐熱溫度:500℃以上

○特性:適用于極端高溫環境,如航空、熱處理設備。

○高溫影響:價格昂貴,不適合普通工業應用。

2. 潤滑對耐熱性的影響

高溫環境下,潤滑劑對凸輪軸承隨動器的性能起關鍵作用:

●鋰基潤滑脂(常規工業用)

○耐熱溫度:-20℃~120℃

○適用于低溫和中溫場景,超過120℃易氧化、變質。

●高溫復合潤滑脂(PTFE基、二硫化鉬MoS?)

○耐熱溫度:150℃~250℃

○適用于中高溫環境,抗氧化能力強。

●全氟聚醚(PFPE)潤滑脂

○耐熱溫度:250℃~300℃

○適用于極端高溫,如鋼鐵、玻璃制造等行業。

高溫環境下需定期檢查潤滑狀況,避免潤滑劑劣化導致軸承過早損壞。

3. 密封圈耐熱性能

凸輪軸承隨動器的密封圈材質決定了在高溫環境下的密封效果:

●丁腈橡膠(NBR):-40℃~120℃,一般工業應用。

●氟橡膠(FKM/Viton):-20℃~250℃,適用于中高溫環境。

●硅橡膠(Si):-60℃~230℃,耐熱性好但耐磨性較差。

●聚四氟乙烯(PTFE):-200℃~300℃,高溫環境首選。

當環境溫度較高時,建議使用氟橡膠或PTFE密封圈,避免密封圈老化失效。

4. 高溫影響及改進措施

●溫度超過200℃時,軸承鋼硬度下降,可選擇不銹鋼或耐熱合金材質。

●潤滑劑高溫氧化,潤滑效果下降,建議使用高溫潤滑脂(PFPE、MoS?)。

●密封件老化,導致潤滑劑流失,建議采用氟橡膠或PTFE密封圈。

●熱膨脹導致軸承間隙變化,可選擇適合高溫環境的游隙設計(如C3、C4級軸承)。

5. 適用溫度范圍總結

結論:一般情況下,凸輪軸承隨動器適用于150~200℃的工業環境,短時間可耐受250~300℃。對于高溫應用(如冶金、玻璃制造、熱處理設備等),建議選擇不銹鋼或耐熱合金材質,搭配高溫潤滑脂和PTFE密封件,以確保長期穩定運行。本文內容是上隆自動化零件商城對“凸輪軸承隨動器”產品知識基礎介紹的整理介紹,希望幫助各行業用戶加深對產品的了解,更好地選擇符合企業需求的優質產品,解決產品選型中遇到的困擾,如有其他的疑問也可免費咨詢上隆自動化零件商城。