軸承在運行過程中難免會出現不同程度的損傷,若不及時檢測與評估,可能導致設備效率下降甚至嚴重故障。軸承損傷程度的檢測主要依賴于振動分析、溫升監測、聲音識別及潤滑狀態檢查等方法。通過多維度檢測手段,可以準確判斷軸承磨損、剝落或裂紋情況,從而決定是否維修或更換,保證機械系統的安全與穩定運行。

一、常見檢測方法與原理

? 振動檢測:軸承一旦出現點蝕、剝落或滾道損傷,會產生特定頻率的振動信號,利用加速度傳感器和頻譜分析可快速定位問題。

? 溫升監測:損傷軸承摩擦增大,運行溫度異常升高,可通過紅外測溫或溫度傳感器判斷是否超出正常范圍。

? 聲音識別:軸承在損壞初期常伴隨異響,采用聲學分析或人工聽診可發現早期故障特征。

? 潤滑狀態檢測:油液分析可判斷是否含有金屬顆粒或雜質,從而反映內部磨損程度。

二、損傷程度的判別與表現

? 輕度損傷:表現為輕微振動增大或溫度略高,多數情況下仍可運行,但需加強監測。

? 中度損傷:出現明顯噪音、潤滑油變色或含有顆粒,可能導致軸承壽命大幅縮短,建議計劃性更換。

? 嚴重損傷:包括滾道剝落、保持架斷裂或滾動體破碎,此時設備運行安全性極低,應立即停機處理。

? 趨勢分析:通過對比歷史數據,可判斷損傷發展速度,輔助制定維護策略。

三、檢測與防護措施

? 定期巡檢:建立周期性檢測機制,結合振動與溫度數據,形成預警模型。

? 先進檢測技術:可采用在線監測系統,實現實時狀態監控,避免人工疏漏。

? 潤滑管理:定期更換潤滑脂或潤滑油,減少金屬摩擦,延緩損傷發展。

? 環境控制:保持設備清潔、防止灰塵及水分進入,有助于延長軸承壽命。

? 數據化維護:通過物聯網與大數據分析,實現軸承健康預測,提高設備可靠性。

總結

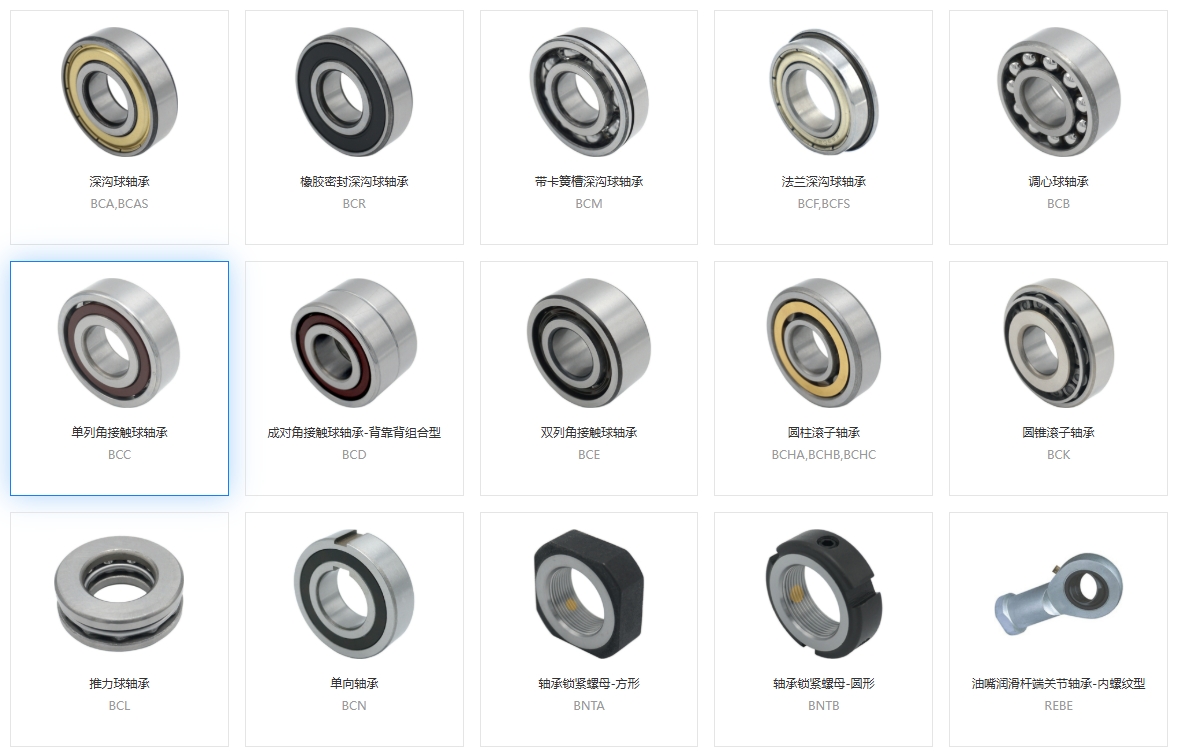

軸承損傷程度的檢測是一項系統性工作,需結合振動、溫升、聲音與潤滑狀態等多維指標綜合評估。輕度損傷可監測后繼續使用,中度損傷需計劃性更換,嚴重損傷必須立即停機。通過科學檢測、合理維護與預防措施,可顯著降低故障風險,提升機械設備的運行穩定性與安全性。本文內容是上隆自動化零件商城對“軸承”產品知識基礎介紹的整理介紹,希望幫助各行業用戶加深對產品的了解,更好地選擇符合企業需求的優質產品,解決產品選型中遇到的困擾,如有其他的疑問也可免費咨詢上隆自動化零件商城。