關節軸承若在安裝過程中出現不對中,會產生額外的附加應力,從而對其正常受力狀態產生干擾。這種附加應力不僅降低關節軸承的使用壽命,還可能引發早期磨損、間隙變化甚至結構破壞。本文從不對中產生原因、應力作用機制以及預防措施三方面,系統解析該問題對關節軸承性能的影響。

一、不對中安裝的成因及表現

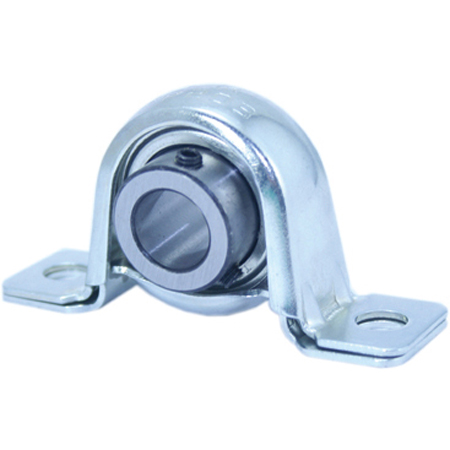

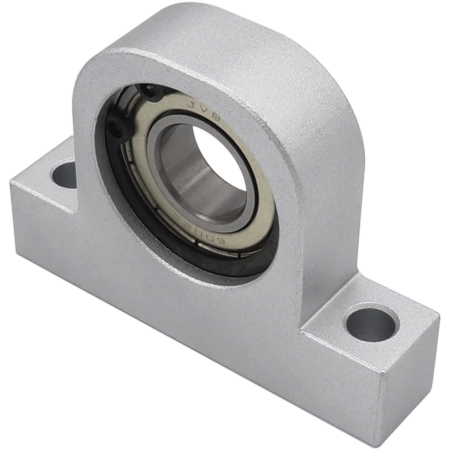

關節軸承具有一定的調心能力,用于承受交變載荷及錯位運動。然而,其調心能力有一定限度,一旦安裝時軸心線與座孔軸線存在較大偏差,就會超出其自動調節范圍,造成結構不對中。常見原因包括軸與孔加工誤差過大、安裝表面未找平、軸線未對準或裝配強行定位等。不對中初期或許不易察覺,但長期運行中,會表現為運行不順暢、晃動增強、局部溫升升高等癥狀。

二、附加應力的產生與破壞機制

當關節軸承因不對中安裝而承受非設計方向的載荷時,會引發額外的彎曲應力或軸向應力。這種附加應力與正常工況下的徑向載荷疊加,會改變內部受力狀態,導致局部接觸面壓強劇烈變化,產生偏磨與微動磨損現象。應力集中區域往往是裂紋源點,進而引發材料疲勞、剝落或斷裂。同時,不對中還可能破壞原有的潤滑膜形成條件,加劇摩擦與熱量積聚,從而進一步加重損壞。

三、預防措施與優化建議

為避免不對中帶來的附加應力,應從設計、制造與安裝全過程加以控制。設計階段需充分評估關節軸承的對中能力和安裝結構的幾何匹配性;制造中應嚴格控制軸頸與座孔的同軸度、垂直度誤差;安裝過程中要使用對中工具或激光校準設備,確保安裝面垂直且軸心一致,必要時設置浮動或彈性補償結構。此外,定期檢測軸承運行狀態,發現異常時及時校正或更換,也有助于降低因不對中帶來的風險。

總結

關節軸承安裝不對中是導致其附加應力產生的主要原因之一,若處理不當,將顯著縮短使用壽命并誘發一系列運行故障。通過提高安裝精度、優化設計結構以及加強過程控制,可有效降低不對中風險,提升整體設備的運行穩定性與耐久性。本文內容是上隆自動化零件商城對“關節軸承”產品知識基礎介紹的整理介紹,希望幫助各行業用戶加深對產品的了解,更好地選擇符合企業需求的優質產品,解決產品選型中遇到的困擾,如有其他的疑問也可免費咨詢上隆自動化零件商城。