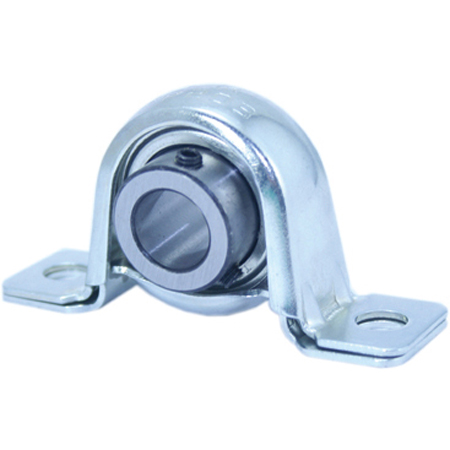

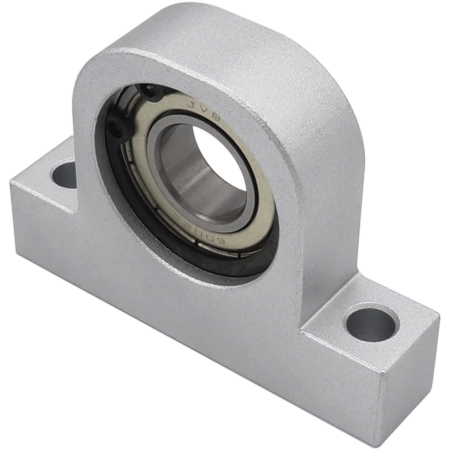

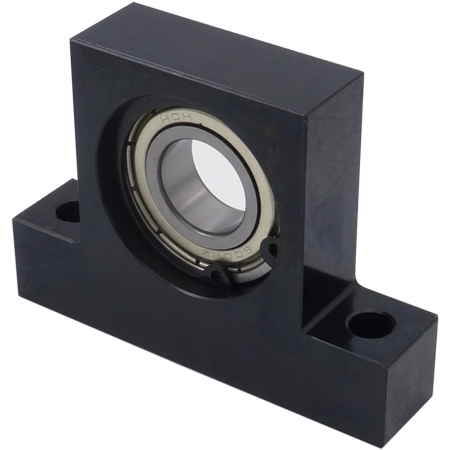

帶座軸承在工業設備中廣泛應用,其底座的加工精度直接影響軸承運行的穩定性與壽命。底座平面度、孔位精度及粗糙度不足,會導致軸承偏載、應力集中、振動加劇,進而引發運行異常、磨損加劇甚至失效停機。為了確保軸承高效運轉,應嚴格控制底座加工公差,優化安裝接觸面質量,特別是在高轉速或高負載應用中更為關鍵。

一、加工精度不足的具體表現

帶座軸承的底座是其承力與定位的基礎部件,加工精度的不足主要體現在三個方面:平面度誤差、孔距誤差與表面粗糙度超差。首先,如果底座安裝面不平,將導致軸承整體傾斜,轉軸受力不均,引發偏心轉動,長期運行易出現內外圈局部疲勞損傷。其次,定位孔或螺栓孔間距誤差過大,會造成裝配困難,迫使使用者強行校正,進而積累安裝應力,影響軸承正常配合。再次,表面粗糙度偏大將降低安裝接觸面積,無法形成穩定支撐力,同時也為振動源提供傳播路徑,降低系統運行穩定性。

在批量制造與設備大修過程中,這類微小誤差往往被忽視,但其帶來的后果如設備噪聲異常、軸承過早磨損、潤滑油脂流失等問題,會在設備運行數百小時后逐步顯現。尤其對于需高精密運行的設備,如高速傳送裝置、精密加工主軸,其對底座的幾何精度要求更為嚴苛,常需控制在微米級范圍內。

二、軸承運行性能受影響的機理

加工精度不足會在軸承結構中引發應力集中、振動增強與溫升加快等一系列物理效應。首先,由于底座不平或變形,會造成軸承座圈受到不均布載荷,產生“單邊壓緊”現象,使滾動體運行軌跡偏離原設計中心,導致局部過載,進而加劇磨損。其次,由于安裝時底座孔與固定螺孔不同心,軸承可能被迫產生軸向或徑向偏移,造成運行中軸線擺動,影響軸系平衡,引發振動與軸承過熱。

另外,當接觸面粗糙度過大時,潤滑油膜容易被擠壓破壞,形成“干摩擦點”,使金屬直接接觸,加劇磨損并縮短壽命。對于高速設備而言,該類微誤差可能誘發軸承“共振”,出現周期性噪聲甚至機械沖擊,嚴重時會造成整套機構異響停機。綜合來看,加工精度不足帶來的不是單一問題,而是對軸承整個運行環境的系統性破壞。

三、改進建議與行業控制標準

為了降低底座精度不足的負面影響,應從設計、加工、裝配三方面進行控制。設計階段應考慮合理的裝配公差、設定補償槽位或壓板緩沖結構,確保軸承底座與安裝面充分貼合。加工環節應采用數控銑削或精磨方式控制底座平面度,提升孔位同軸度,通常建議將平面度控制在0.05mm以內,孔距誤差控制在±0.02mm以內,表面粗糙度達Ra1.6~Ra3.2的范圍。裝配時,應通過專業檢測工具,如塞尺、千分表或三坐標檢測設備,校驗底座安裝平整度,避免因安裝誤差再次累積偏差。

此外,應在安裝過程中采用柔性墊片、注塑找平層等結構,對較粗糙的安裝面進行預處理,從而改善底座貼合性,降低機械應力傳導。在高端機械領域,部分廠家已采用自調心結構或內置彈性基座技術,以自動適應安裝偏差,但仍需高精度底座作為基礎保障。

總結分析

帶座軸承底座的加工精度,是保障軸承性能和設備穩定運行的關鍵要素。加工誤差雖然往往微小,卻會以幾何方式影響應力、溫升與配合間隙,成為潛在失效隱患。對于高轉速、大負載、長壽命設備而言,必須將底座的幾何精度作為質量控制重點環節,通過工藝提升與裝配優化共同控制誤差源,確保軸承發揮應有性能。

個人觀點

我認為,帶座軸承底座雖然是結構中相對不起眼的部件,但其加工質量決定了整個傳動系統的穩定性與效率。工程上不能僅追求“可裝上”,而應以“運行穩定”為目標。隨著工業設備向高速、高精度發展,底座加工精度控制將不再是附屬指標,而是核心工藝要求,值得設計師與技術人員高度重視并持續改進。本文內容是上隆自動化零件商城對“帶座軸承”產品知識基礎介紹的整理介紹,希望幫助各行業用戶加深對產品的了解,更好地選擇符合企業需求的優質產品,解決產品選型中遇到的困擾,如有其他的疑問也可免費咨詢上隆自動化零件商城。